Módulo S.A.N "Soldadura en Atmósfera Natural" (288 horas/9 horas semanales) - Proceso S.M.A.W/O.A.W y por resistencia.

jueves, 27 de diciembre de 2018

sábado, 3 de noviembre de 2018

miércoles, 31 de octubre de 2018

lunes, 15 de octubre de 2018

viernes, 28 de septiembre de 2018

domingo, 23 de septiembre de 2018

Proceso SMAW: Longitud de arco

LONGITUD DE ARCO. (proceso smaw)

Se entiende por longitud del arco a la distancia que debe existir entre la punta del electrodo y la superficie de la pieza a soldar.

jueves, 13 de septiembre de 2018

domingo, 2 de septiembre de 2018

Seguridad en soldadura

de estanques

Soldar recipientes que hayan contenido

materiales inflamables o combustibles es una operación de soldadura extremadamente peligrosa. A

continuación se detallan recomendaciones que deben ser observadas en este tipo

de trabajo:

a)

Preparar el estanque para su lavado:

La limpieza de recipientes que hayan

contenido combustibles debe ser efectuada sólo por personal experimentado y

bajo directa supervisión.

No deben emplearse hidrocarburos clorados (tales como tricloroetileno y tetracloruro de carbono), debido a que se descomponen por calor o

radiación de la soldadura, para formar fosfógeno, gas altamente

venenoso.

b)

Métodos de lavado:

La elección del método de limpieza depende generalmente de la sustancia contenida.

Existen tres métodos: agua, solución química caliente y vapor.

c)

Preparar

el estanque para la operación de soldadura:

Al respecto existen dos tratamientos:

• Agua

• Gas CO2 o N2

El proceso

consiste en llenar el estanque a soldar con alguno de estos fluidos, de tal

forma que los gases inflamables sean desplazados desde el interior.

Electrodos recubiertos

En 1910 el sueco Oscar Kjelberg produjo

el primer electrodo recubierto, el cual mejoró notablemente la calidad de la

metal soldado. El fundente del recubrimiento al fundirse formaba un gas que

protegía el metal líquido del aire, previniendo de esta manera las reacciones

de fragilización al enfriarse la soldadura

PRIMERAS PATENTES

lunes, 27 de agosto de 2018

domingo, 26 de agosto de 2018

sábado, 25 de agosto de 2018

viernes, 24 de agosto de 2018

viernes, 17 de agosto de 2018

martes, 14 de agosto de 2018

jueves, 9 de agosto de 2018

Definiciones adicionales

- Capa de Soldadura (Layer Weld): Un estrato de metal de soldadura consistente de uno o más cordones dentro de una soldadura de múltiples pasadas.

- Coalescencia (Coalescence): Posibilidad de dos o más materiales de unirse en un único cuerpo, en especial para los materiales a ser soldados.

- Cordón Recto (Stringer Bead): Un tipo de cordón de soldadura hecho sin movimiento oscilatorio apreciable.

- Cordón Oscilado u Ondulado (Weave Bead): Un tipo de cordón de soldadura hecho por oscilación transversal.

- Pasada de Soldadura (Weld Pass): Progresión sencilla de una soldadura a lo largo de la junta, el resultado de un paso es un cordón o una capa de soldadura.

- Secuencia de Soldadura (Welding Sequence): Marca el orden en el que se realizan las distintas pasadas de soldadura, se pueden indicar como:

- Secuencia en retroceso o paso peregrino (backstep sequence)

- Secuencia en bloque (block sequence)

- Secuencia en cascada (cascade sequence).

- Soldabilidad (Weldability): La capacidad de un material para ser soldado, bajo las condiciones de fabricación impuestas, dentro de una estructura específica adecuadamente diseñada, y de tener un comportamiento satisfactorio en servicio.

- Soldadura (Welding): Un proceso de unión que produce la coalescencia de los materiales al calentarlos a una temperatura de soldadura, con o sin la aplicación de presión o por la aplicación de presión solamente, y con o sin el uso de metal de aporte.

- Soldadura en el Respaldo (Back Weld): Una soldadura hecha como respaldo de una soldadura de ranura (soldada por un solo lado).

- Soldadura de Respaldo (Backing Weld): Depósito de soldadura efectuado antes de depositar el primer paso por el otro lado y que actúa como respaldo estas juntas con soldadura de respaldo se consideran soldadas por los dos lados.

- Soldadura de Sello (Seal Weld): Cualquier soldadura cuyo propósito principal es proporcionar un grado específico de hermeticidad y evitar fugas.

Tipos de soldadura

Según el tipo y la geometría de la junta, podemos citar los siguientes tipos de soldaduras agrupados en 9 formas diferentes.

- Soldadura de ranura (Groove weld): Es una soldadura hecha para unir dos miembros alineados en el mismo plano (junta a tope).

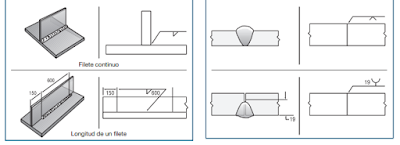

- Soldadura de Filete (Fillet weld): Es una soldadura hecha para unir dos miembros situados aproximadamente en ángulo recto el uno del otro (junta en T o junta en esquina.

- Soldadura de tapón (Plug weld) o botón ranurado (Slot weld): Es una soldadura hecha por el llenado de un agujero en una pieza de trabajo o una soldadura de filete alrededor de la periferia de un agujero, con el fin de unir la superficie a un componente de solapamiento expuesto a través del mismo.

- Soldadura de pernos (Stud weld): Es una soldadura que une un perno de metal a una pieza de trabajo, se realiza sobre todo el extremo del perno, puede ser hecha por arco o resistencia y con o sin gas de protección.

- Soldadura de recubrimiento (Surfacing weld): Es la aplicación de material a la superficie de una pieza para aumentar la resistencia al desgaste o a la corrosión, puede ser por soldadura, soldadura fuerte o pulverización.

- Soldadura de reborde (Flange Weld): Es una soldadura que se utiliza para unir dos o más partes en las que el metal de soldadura cubre parte o la totalidad de la anchura del borde.

- Soldadura de costura (Seam weld): Es una soldadura hecha por una resistencia en la que la fuerza es aplicada de forma continua o intermitentemente para producir una soldadura lineal.

- Soldadura de puntos o proyección (Spot or projection weld): Es una soldadura que se produce por la presión y el calor obtenido por la resistencia la corriente eléctrica en las superficies de contacto de una.

Información desde : soldadurayestructuras.com

Partes de una junta

Las partes o elementos de las juntas soldadas o a soldarse son relativamente numerosas, para poder interpretar y describir correctamente cualquier junta, es necesario identificar y ubicar cada una de sus partes, he acá un ejemplo de una junta a tope con bisel y una junta en esquina sin bisel.

Básicamente podemos diferenciar 9 partes en cualquier soldadura:

Básicamente podemos diferenciar 9 partes en cualquier soldadura:

- Raíz de la junta (joint root): Es la porción de la junta a ser soldada donde los miembros tiene la aproximación más cercana, en una vista transversal la raíz de la junta puede ser un punto, una línea o un área.

- Cara de la raíz (root face): Es la porción de la ranura que integra la raíz de la junta.

- Borde de la raíz (root edge): Es la cara de la raíz cuya dimensión en sentido transversal es cero.

- Cara de la ranura (groove face): Es la zona de la junta en la que se aplican los cordones de soldadura, cuando esta esta biselada.

- Abertura de raíz (root opening): Es la dimensión que hay entre las piezas de trabajo en la raíz de la junta.

- Bisel (bevel): Es la preparación angular de los bordes y puede tener varias formas dependiendo del diseño.

- Angulo de bisel (bevel angle): Es el ángulo que se mide entre el bisel y un plano imaginario perpendicular a la superficie del miembro.

- Profundidad del bisel (depth bevel): Es la distancia perpendicular desde la superficie del metal base, hasta el borde de la raíz o el inicio de la cara de la raíz.

- Angulo de la ranura (groove angle): Es el ángulo que se mide entre biseles de las dos piezas de trabajo, la mayoría de las veces es igual al doble del ángulo del bisel.

- Radio de la ranura (groove radius): Este aplica en el caso de las junta con forma de J o U sea sencillo o doble.

Las piezas de trabajo

Las piezas de trabajo individuales en la soldadura son llamados miembros y están clasificados de tres formas: miembro a tope (butting member), miembro no a tope (nonbutting member) y miembro de empalme (splice member).

- Miembro a tope (butting member): Es un miembro de la junta que está impedido de movimiento en una dirección perpendicular a su dimensión de espesor por el otro miembro.

- Miembro no a tope (nonbutting member): Es un miembro de la junta libre de movimiento en una dirección perpendicular a la dimensión de espesor.

Figura. Miembro a tope (butting member) y miembro no a tope (nonbutting member)

- Miembro de empalme (splice member): Es una pieza de trabajo que expande la junta a una junta traslape.

Figura. Miembro de empalme (splice member).

TIPOS DE JUNTAS O UNIONES SOLDADAS.

Podemos agrupar las uniones básicas en 5 tipos diferentes, algunas tienen sus variantes que dependen de su diseño en particular, pero estas serán explicadas más adelante.

- Junta a tope (Butt joint): Es la unión entre dos miembros alineados aproximadamente en el mismo plano.

Figura. Junta a tope (Butt joint)

- Junta en esquina (Corner joint): Es la unión entre dos miembros situados en ángulo recto el uno del otro.

Figura. Junta en esquina (Corner joint)

- Junta en T (T-joint): Es la unión entre dos miembros situados aproximadamente en ángulo recto el uno del otro, formando una T.

Figura. Junta en T (T-joint)

- Junta en traslape o solape (Lap joint): Es la unión entre dos miembros superpuestos.

Figura. Junta en traslape o solape (Lap joint)

- Junta de borde (Edge joint): Junta entre bordes de dos o más miembros paralelos o cercanamente paralelos.

Figura. Junta de borde (Edge joint)

jueves, 26 de julio de 2018

Suscribirse a:

Comentarios (Atom)